Увод

Класификацията на артикулите в склада е може би най-ефективния подход за оптимизиране движението на служителите при комисиониране на поръчки. Също така за да се извърши процедурата не са необходими някакви специални знания, което я прави лесна за прилагане. В повечето ЕРП-та или складови програми има достатъчно информация за изготвяне на необходимите справки. Задачата става още по-лесна, ако разполагаме с добра система за управление на склада ( WMS ), където артикулите да имат пълни логистични данни ( Ti-Hi ).

Въпреки това в редица прочувания ( включително настоящото) се констатира, че много малко компании ползват ABC класификацията за анализ на подредбата на артикулите в склада. Според проучване на Фразиле едва 15% от артикулите в складове на различни компании са разпределени на база тяхно класифициране, което коства на бюджетите между 10% и 30% повече разходи. Ричардс посочва, че неизменна част от подготовката за комисиониране на поръчки е именно АВС класификацията на артикулите. Според него тя трябва да залегне и в основната за избор на метод за изпълнение на поръчките и средствата за съхранение.

Специфики при извършване на логистична класификация на стоките в склада.

Много често АВС класификацията на артикули се приема като инструмент присъщ на маркетинга. Нещо повече, дори и класификацията да се използва за други цели, отново се прилагат маркетингови похвати, а именно: топ артикулите са тези, благодарение на които се реализира най-големия оборот. За целите на логистиката този критерии е възможен, но може да доведе до много грешни изводи.

Ще дадем един кратък пример за това, как маркетинговата класификация, може да ни подведе: Нека да допуснем, че в склад за дистрибуция на домакински потреби имаме артикул Попивателна гъба с цена 0,30лв и кухненски нож с цена 25.00лв. Оборотът в лева на двата артикула за един месец е както следва: 100 поръчки * 1 бр. * 0.30лв общо 30лв ; Кухненски нож 2 поръчки * 1 бр. * 25.00лв = 50лв. Очевидно от гледна точка на търговски оборот ножът е с по-голям дял. От друга страна за логистичния отдел много по-важно е да се оптимизира обработката на поръчките за попивателните гъби, тъй като техните складови локации се посечават 50 пъти повече. По тази причина използването на критерият оборот със сигурност не е удачен ( бихме добавили и марж).

Ето защо за целите на логистичния анализ е необходимо да се изберат други критерии за провеждане на класификацията.

Критерии за провеждане на АВС класификация на стоките

Основният въпрос, който се разглежда в повечето изследвания посветени АВС класификацията на продуктите в логистичната теория е изборът на критерии, техният брой и относителна тежест в крайната оценка. Ричардс дава пример с едновременно ползване на два критерия – количество продажби в основна мерна единица и честота на поръчки. Стъпките за класификация, които авторът предлага са следните: Първо, стойностите по двата показателя се умножават. Второ, получените резултати се подреждат от най-високия към най-ниския и се изчислява кумулативния дял от общата стойност. Последният етап включва класификация на артикулите на база техният дял в примерно съотношение 80%-15%-5%. Основната трудност при ползване на повече от един критерии е определянето на тежестта на всеки един от тях. Решение в тази посока предлага Чен, който създава математически модел, наречен от автора „справедлива оценка“. Чрез него могат да се претеглят няколко критерия в комбинация между тяхната тежест в общите данни и едновременно с това да се сравнят доминиращите критерии за всеки два продукта. Друго решение използват Шолц и кол. обособявайки отделни групи за всеки критерии, т нар. ABC – XYZ класификация. АВС класификацията в тяхното изследване се базира на количеството изведени продукти, а XYZ на база вариации по месеци ( сезонност, промоции и т.н.). Основен проблем на този подход е, че при групиране на продуктите се получават девет групи, които много трудно могат да бъдат асоциирани със складовите локации. Освен количествени критерии, някои автори включват и качествени показатели, което според тях прави класификацията по-надеждна.

От проведения кратък обзор на литературните източници по отношение на избор на критерии и методика за изчисления можем да заключим, че в повечето изследвания се ползват два основни критерия: количество обработени продукти и брой редове (задачи) свързани с тази обработка. По отношение на комбинирането на критерии, считаме, че това вероятно ще доведе до по-добри резултати в много от случаите, но също така при голямо разнообразие на продуктите се създава предпоставка за подценяване или надценяване на някои от тях. По тази причина нашето мнение е, че използването на един критерии за оценка би опростило анализа и същевременно намалило риска от допускане на грешки.

Вторият важен извод, е че класификацията може да не се органични до използването на три групи. В някои случи може да е по-удачно да се използват 5 – 6 и дори повече групи. Все пак е важно да отбележим, че използването на много групи може да затрудни изчисленията.

Класификация на локациите в склада

След като сме класифицирали артикулите в склада е необходимо най-оборотните артикули да бъдат поставени в най-удобните и близки до входно-изходните локации. За таз цел е необходимо те също да бъдат класифицирани по някакъв критерии. Един от най-често ползваните е отдалеченост на всяка локация от входно-изходните рампи в склада. За изчисляване на това разстояние, някои автори ползват разстоянието на Чебишев (Yugang et al., 2015), метод на равноотдалечени точки (Acorsi et al. , 2018), евклидово разстояние (Gharbi et al., 2013). Манхатън разстояние също е удачен подход за ползване в склад, където стоките са разположени в едно правоъгълно помещение и се ползват конвенционални стелажи за съхранение.

Броят на локациите във всеки клас зависи от броя на артикулите в аналогичния клас, както и от инфраструктурата на склада и използваните средства за съхранение. Броят на самите класовете също не е детерминиран точно. При практическо приложение на класификацията Ренауд и Руиз (Renaud & Ruiz, 2008) използват шест класа от А до F. Юганг и кол. (Yugang et al., 2015) доказват чрез симулиране на различни сценарии, че най-значителна оптимизация във времето за движение се постига при брой на класовете от 2 до 5, като вариантът с 3 класа дава най-добрите резултати.

Типове разположение на локациите по класове

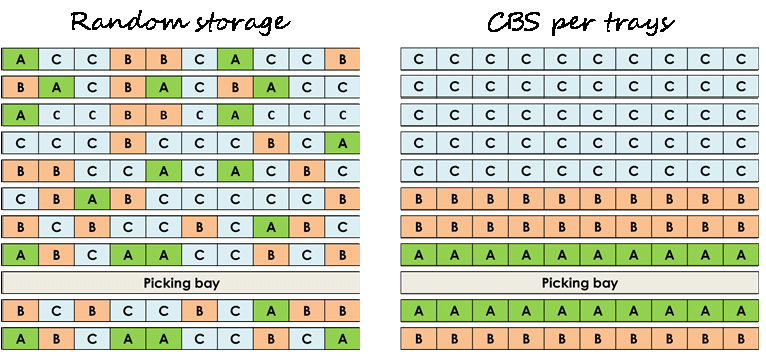

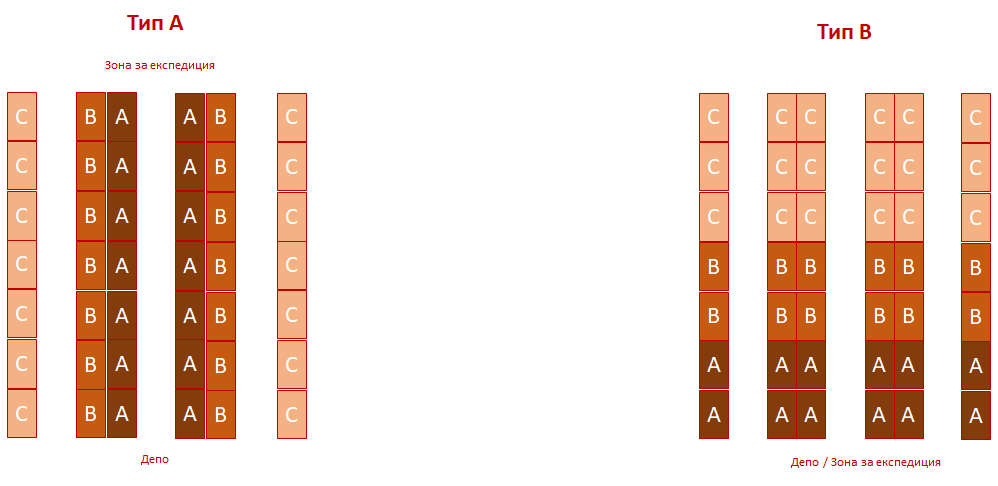

В практиката и литературата се срещат два основни типа разпределение на локации, които са показани на фиг.1 по-долу:

Чан и Чан (Chan & Chan, 2011) провеждат експериментални тестове в дистрибуторски склад за спортни стоки, с цел оценка на необходимото общо време за изпълнение на подбрани поръчки при двата типа разположение на АВС локациите – Тип А ( който те наричат вертикално разпределение) и Тип Б ( хоризонтално разпределение). При разпределение от тип А те постигат 23% по-добри резултати в сравнение с тип В. Това, което авторите на цитирането изследване не оценяват, е рискът от появата на изчаквания в коридорите с локации от клас А. Обикновено подобни струпвания при този вид разпределение се получават в случай, че в склада се обработват много на брой поръчки и работят много служители и машини. Например, при използване на аналогична подредба от тип А, в склад с автоматизирано въвеждане и извеждане на стоки (AS/RS) Екрен и кол. (Ekren et al. , 2015) заключват, че зоната с локации клас А и тип на разпределение А се превръща в тясно място. Чрез математически изчисления те достигат до извода, че за да се избегне появата на тесни места следва да се увеличи броя на коридорите при едновременно намаляване на тяхната дължина. Според нас по-бърз ефект би се получил ако разпределението на локациите се промени от тип А на тип Б. В този случай натоварването във всички коридори ще се нормализира и по този начин ще се намали вероятността от появата на тесни места.

Специфики при провеждане на логистична класификация на артикули и локации

За разлика от търговските и маркетинг класификациите при логистичната класификация е необходимо да се съпоставят броя на артикулите във всеки клас, с броя на локациите в аналогичната група. За да се гарантира постигането на търсените резултати следва да спазваме няколко основни правила, които са специфични именно за този тип класификации:

1. Необходимо е броят на класовете при артикулите и локациите да е еднакъв. В противен случай няма как да се направи съпоставка.

2. Броят на артикулите във всеки клас трябва да е приблизително равен на броя на локациите същия клас. В случай, че имаме голямо разминаване е необходимо да се променят съотношенията при класификацията на артикулите или локациите или да се увеличи или намали броя на локациите за сметка на техния обем. Ако нямаме съпоставяне по този критерии е възможно за част от артикулите да нямаме свободни складови локации или да имаме локации, за които нямаме артикули, които да бъдат съхранявани в тях.

3. Понякога е удачно за част от артикулите да не се извършва динамична класификация. Обикновено това са тежки артикули, които е удачно да се поставят на най-удобните места в склада не зависимо от техния клас. Друга възможна причина е, дадена група артикули да изисква по-специален режим на съхранение – например скъпи стоки, разположени в зона на добра видимост на охранителни камери, стоки със специфична миризма и т.н. За тези артикули може да се избере отделна група ( примерно D) и да се фиксират точните локации в склада, подходящи за тяхното съхранение.

Очаквани ползи при внедряване на логистична класификация

За да измерим възможните оптимизации, които биха могли да се постигнат при внедряване на логистични класификация на локации ще предоставим реални данни от проведени тестове в три компании работещи в сектора на бързо-оборотните стоки. От съображение за конфиденциалност условно ще наречем компаниите съответно: Компания 1, 2 и 3.

За целите на анализа, всички компании са предоставили детайлни справки за продажби за избран времеви период на ниво документо-редове, както и физически данни за артикули, включващи брой продажни единици в транспортна опаковка, брой транспортни опаковки на ред от палет и брой редове на палет, както и обем и тегло за всяка мерна единица.

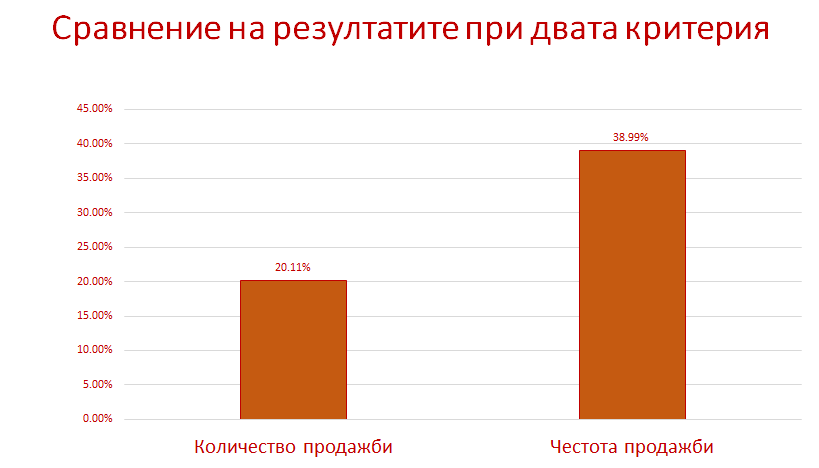

За класификация на артикулите сме използвали два критерия, които са приложени по отделно – изведени количества в товарни единици (палети) и брой задачи за комисиониране на ниво артикул. Целта е да се провери кой от двата критерия ще доведе до по-добри резултати.

Предоставените справки за продажби са обобщени на ниво количества и брой задачи за всеки артикул, след което е извършена АВС класификация по отделно за всеки критерии. При изчисляването на кумулативния процент за всяка група е ползвана логиката, която се среща най-често в научните изследвания (Richards, 2014), (Rushton et al.,2000), а именно : А артикулите обхващат 80% от изведените палети (или брой задачи за комисиониране), "В" артикулите са с дял 15%, а "С" артикулите с 5%. Полученият брой артикули във всяка група е съпоставен с наличния ресурс от локации. Установено е, че при нито една компания нямаме съществено разминаване между броя на артикулите и наличните локации, поради което параметрите за АВС класификацията не са променяни в нито една компания.

1.1. Резултати от проведените анализи:

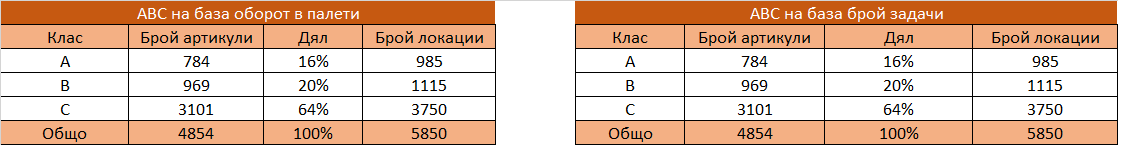

След направената класификация по двата критерия са получени следните групи с артикули при всяка компания:

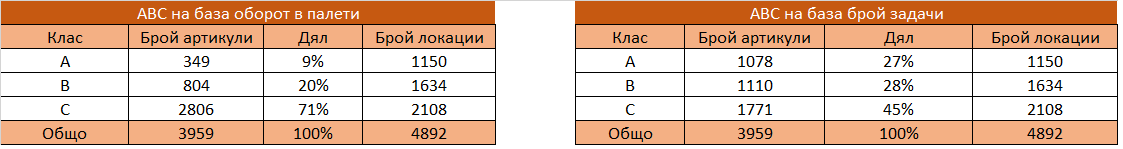

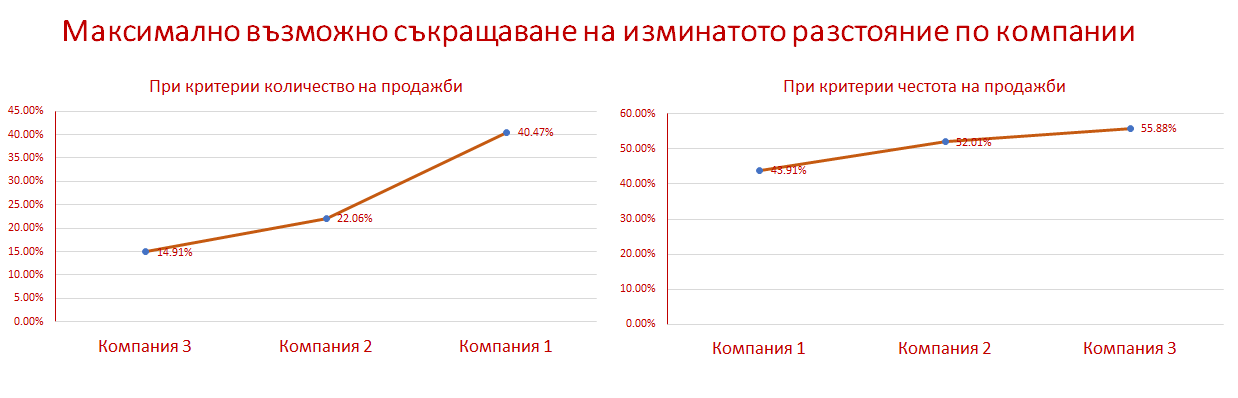

Таблица 1. Разпределение на артикулите в отделните класове и брой локации в компания 1

Таблица 2. Разпределение на артикулите в отделните класове и брой локации в компания 2

Таблица 3. Разпределение на артикулите в отделните класове и брой локации в компания 3

От приложените данни е видно, че при класификация на артикулите на база брой задачи, броят на артикулите в отделните групи по-добре съвпада с броя на обособените складови локации.

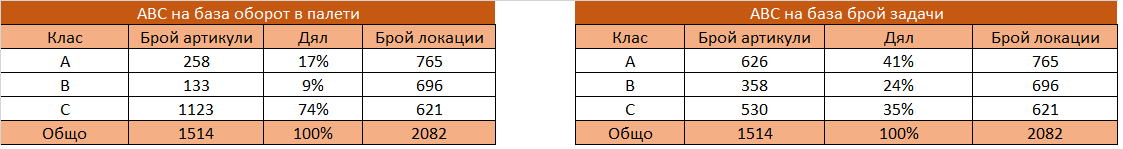

За да изчислим какви са възможните оптимизации при времето за придвижване сме направили допускане, че в склад където не се ползва АВС класификация, при комисиониране на поръчки се изминава цялата дължина на стелажните коридори. Съответно при прилагане на АВС класификация се допуска, че при поръчки, в които се съдържат само А артикули ще се изминава само тази част от склада, в която са разположени А локациите. Съответно при поръчки, които съдържат само В артикули или А и В, съответно ще се изминава само тази част от склада, която е заета от локации А и В. След това за всяка компания е изчислено точното съотношение на локациите и е приложена описаната логика за изчисляване на възможните оптимизации при прилагането на един от двата критерия.

Получените резултати са представени в табл.5

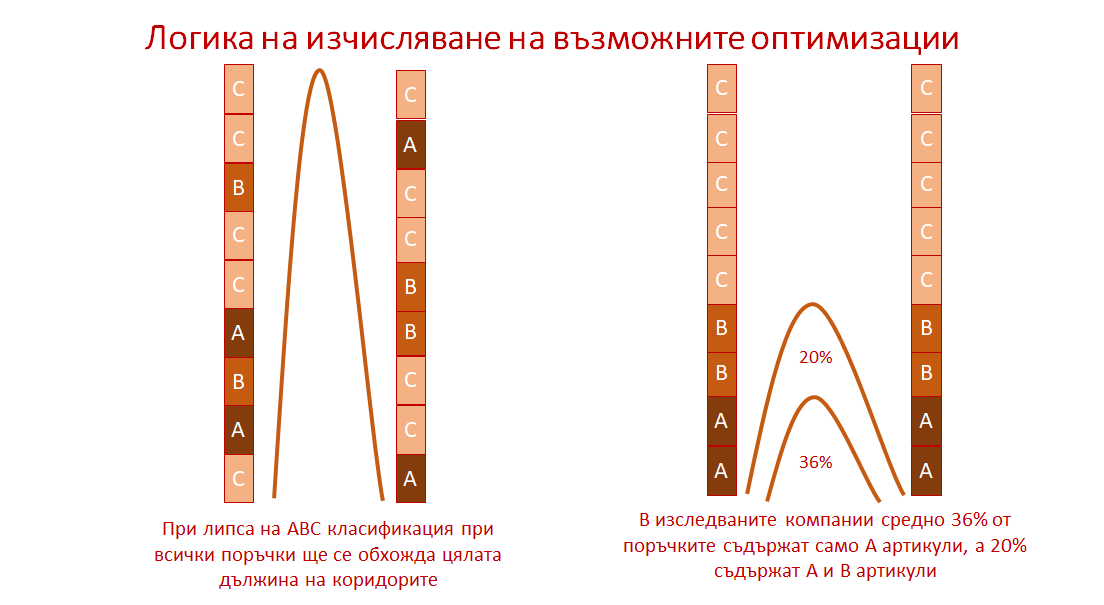

Таблица 4. Възможни оптимизации в изминато разстояние при използване на двата критерия за АВС класификация на артикулите в изследваните компании

От приложените графики е видно, че при всички компании АВС класификацията на база брой задачи дава много по-добри резултати. Според нас причината за това е, че всички разглеждани компании обработват голям асортимент от продукти. При подобно портфолио се наблюдава широк диапазон на тегло и обем . По тази причина е възможно някои от артикулите да не участва в много поръчки, но ако същият е обемен или тежък да влезе в по-висок клас. По-долу сме обобщили получените резултати:

Таблица 5

Заключение

От направеното проучване можем да заключим, че използването на АВС класификацията за продукти и складови локации може да доведе до постигането на бърза и трайна оптимизация при движението на служителите в склада по време на комисиониране на поръчки. Получените резултати показват съкращаване в изминатото разстояние при комисиониране на поръчки от 14% до 55%. При направените тестове показателят брой задачи дава сравнително по-добри резултати от показателя количество изведена стока в палети, като при компании 2 и 3 резултатите са два пъти по-добри.