Ползи от Оптимизиране на движенията в склада при извеждане на стока.

Според изследване проведено от Томпкинс (Tompkins), при традиционните системи, където операторите се придвижват към стоките ( pickers-to-goods), времето за движение, съставлява близо 50% от общото време, което се изразходва при комисиониране на поръчки и е средно 27,5% от общите разходи за складо-обработка. Неговата конкретна величина зависи от големината на склада, посоката на движение ( вертикална или хоризонтална), начина на разположение на стелажната система и вида да стоките, които се обработват. Като общо правило складовете с висока степен на механизация имат по-ниски разходи за придвижване, за сметка на по-високи разходи за амортизации.

Оптимизиране на изминатото разстояние в склада има следните основни предимства:

- Увеличава се полезното работно време на служителите, тъй като се намалява една непродуктивна дейност

- Ускорява се изпълнението на поръчките.

- Повишава се производителността на служителите

- Намалява се умората, особено в складове, където придвижването не е механизирано

В настоящата статия ще разгледаме някои от най-често използваните методи за маршрутизиране на движенията на пикерите в склада, като започнем с най-опростените и стигнем до последните новости в тази област.

Преди да пристъпим към описание на различните методи, които се ползват за оптимизиране на маршрутите за придвижване, ще се спрем на една често срещата ситуация в складове с голям асортимент от продукти, при която се налага събиране на артикули от нива по-високи от два метра. В този случай често се налага извършване на вертикални движения, при които операторите се повдигат във височина с помощта на ордер пикери ( Order pickers) или машини за работа в тесни коридори (VNA).

Замяна на вертикалните движения с хоризонтални

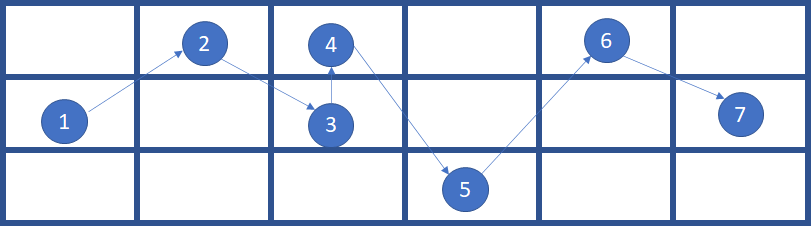

По правило хоризонталните движения в склада се извършват много по-бързо от вертикалните. Например средната скорост на вървене на един оператор при събиране на поръчки е около 1 м/с ( 3,6км/ч) , а средната скорост на повдигане с ордер-пикер е 0.040м/с ( 0.15км/ч). При този пример хоризонталното движение е 25 пъти по бързо от вертикалното. Разликата става още по-голяма ако за сравнение ползваме скоростта на хоризонтално движение на същата машина, която е около 2.25 м/с ( 8 км/ч). По тази причина следва вертикалните движения да се намалят до минимум. За да демонстрираме как може да се случи това ще разгледаме една хипотетична поръчка с примерно разположение на локации, които следва да се обходят, като същите са разположени на три реда един над друг.

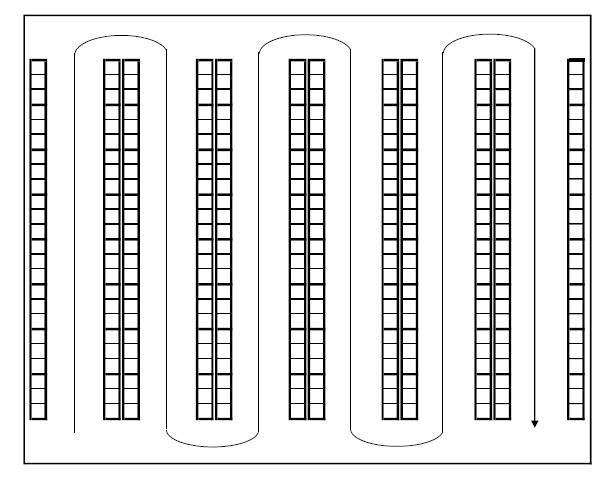

При традиционните методи локациите се обхождат като се съкращава изминатото разстояние, но това става за сметка на значителен брой вертикални движения ( виж Фиг. 1).

Фиг. 1

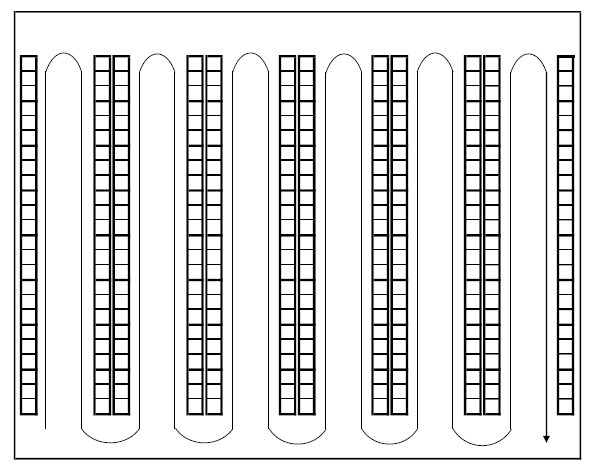

Възможно е същите локациите да се обхождат на нива, като първо се изпълняват поръчките от едно ниво, след това от следващото и т.н. ( виж Фиг.2). По този начин значително се намаляват вертикалните движения. Въпреки, че реално това води до увеличаване на изминатото разстояние, времето значително се съкращава ( до около 10 пъти), което може лесно да се изчисли с данните за различните скорости на движение, които са представени по-горе.

Фиг 2

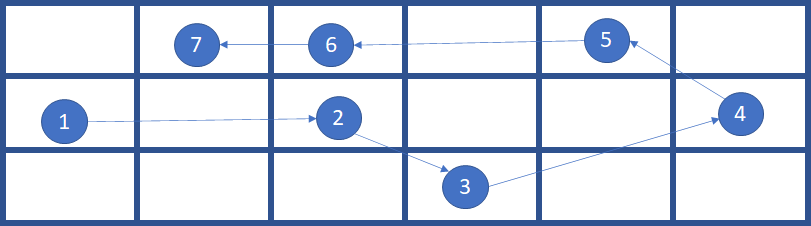

В случай, че гъстотата на локациите във височина, които се обхождат при една поръчка е много голяма, е удачно използването на стелажни системи от тип мецанин. Това позволява обхвата на действие на един оператор да се сведе до един етаж и така напълно се избегнат вертикалните движения. На следващата фигура е показана последователността на изпълнение на нашата примерна поръчка при използване на този тип конструкции.

Фиг 3

Неудобството при използване на мецанини е, че се налага последващо консолидиране на поръчките в зоните за експедиция. Също така при тях се губи част от полезното складово пространство, поради спецификите на конструкцията - наличие на подпорни колони, допълнителни етажни плочи и стълбища.

Важно е да отбележим, че оптимизирането на вертикалните движения може да се постигне с почти всички методи на маршрутизация, които ще опишем в следващата част на настоящата статия.

Според начина на маршрутизиране използваните методи могат да се систематизират в две основни групи: статични и динамични

Статични методи

При тази група методи траекторията на движение на операторите в склада е дефинирана предварително и не зависи от броя на артикулите в конкретната поръчка. Тя се определя така, че да е възможно обхождане на всички възможни локации по възможно най-краткия път. Най-често срещаните методи в тази група са: подреждане на задачите по код на артикул ; I-рутиране; U-рутиране; Z-рутиране

Подреждане на задачи на лист по код на артикула

Това е може би най-опростения метод за задаване на път за събиране на поръчката. Прилага се в складове, където липсва система за управление на склада ( WMS ) и се използва статично разполагане на стоките в зоните за комисиониране. При него артикулите се разполагат в пикинг локациите възходящо или низходящо на база техният артикулен код. Поръчките се събират чрез предварително разпечатани листи, на които задачите са подредени по същата логика. По този начин се избягва хаотичното движение на операторите в склада. Основен недостатък е, че се налага постоянен мониторинг на динамиката на портфолиото от артикули и съответно пренареждане на склада при наличие на нови продукти или отпадане на стари.

I-маршрутизиране

Фиг.4

При този метод всеки стелажен коридор се обхожда еднократно. Използва се основно в системи, при които коридорите за комисиониране на поръчки са тесни и е възможно операторът да събира артикули едновременно от два срещуположни стелажни реда без да променя съществено траекторията си на движение. Методът може да се прилага и при широки коридори, ако гъстотата на локациите, които следва да се обходят е много малка.

U- маршрутизиране

Фиг.5

При този метод всеки стелажен коридор се обхожда в две посоки. Първо се събират продуктите от единия стелажен ред, а след това от срещуположния. Използва се в случаи, когато стелажните коридори са много широки, имаме сравнително голяма гъстота на обхождане на локации и ако в коридорите работят много на брой оператори едновременно.

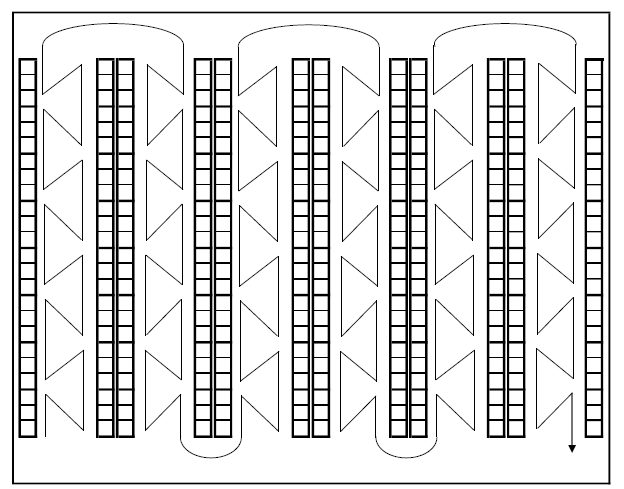

Z- маршрутизиране

Фиг.6

Представлява комбиниран метод от предходните два. При него всеки коридор се преминава веднъж, но операторът се придвижва последователно от единия към другия стелажен ред. Използва се в случаи, когато стелажните коридори са широки, но трафикът в тях не е натоварен. Това е най-често използваният подход в складове с конвенционално палетно стелажиране и ниско до средно натоварване.

Динамични методи

При динамичните методи маршрутизирането се извършва конкретно за всяка една поръчка или група от поръчки, в случай, че се използва групово комисиониране. По този начин се постига значително съкращаване на изминатото разстояние. Използването на динамични алгоритми обаче задължително изисква наличието на ИТ система, която в реално време да извършва необходимите изчисления. По известните методи в тази група са: Най-близка следваща точка ; S-Форма ; Най-голямо отстояние и Оптимално рутиране. Общото при всички методи от тази група е, че се изчислява разстоянието между локациите в склада, които трябва да бъдат посетени за да се изпълни дадена поръчка. Най-често използваните алгоритми за неговото изчисляване са: евклидово разстояние, Манхатън разстояние и алгоритъм на Дейкстра. Коректното изчисляване на отстоянието между две точки е много важно от гледна точка на избиране на най-подходящия оптимизационен модел, както и за оценка и анализ на постигнатите резултати. Втората важна предпоставка, за постигане на положителни резултати при използване на динамичните методи, е правилното „картографиране“ на складовите площи по отношение на дължината и широчината на коридорите за движение на операторите и разположението на локациите за съхранение на стока.

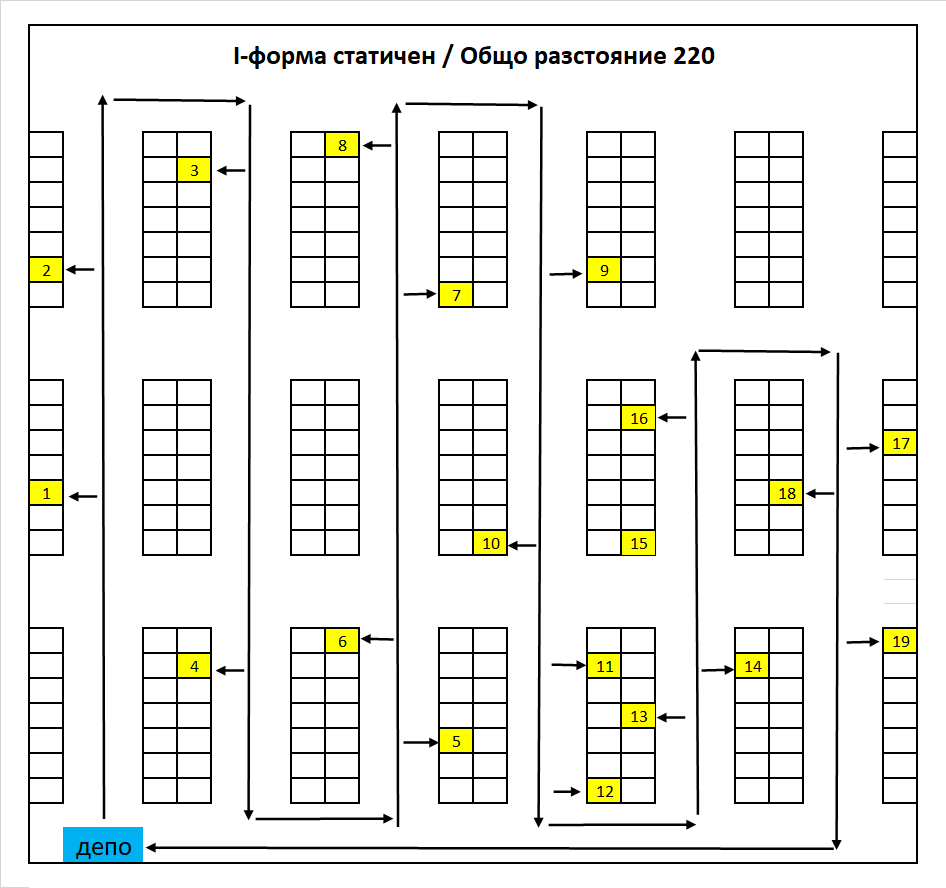

За можем да по-ясно да представим резултатите, които биха могли да се постигнат при прилагането на различните методи ще използваме една примерна заявка състояща се от 19 задачи, които се изпълняват в хипотетичен правоъгълен склад състоящ се от 6 стелажни коридора и два напречни прохода. За по-лесно изчисляване на изминатото разстояние сме приели, че всяка локация е широка 1 метър, а широчината на коридорите и проходите е по 3 метра.

Траектория на примерната заявка при ползване на статичен метод:

За да имаме база за сравнение първо ще демонстрираме как би изглеждал маршрута на оператора на нашата примерна заявка при ползване на статичен метод. Избрали сме Z-траектория, тъй като тя би била най-удачна предвид разположението на стелажната система.

Фиг 7

При използване на този метод изминатото изчисленото разстояние при показаната траектория е 220 метра.

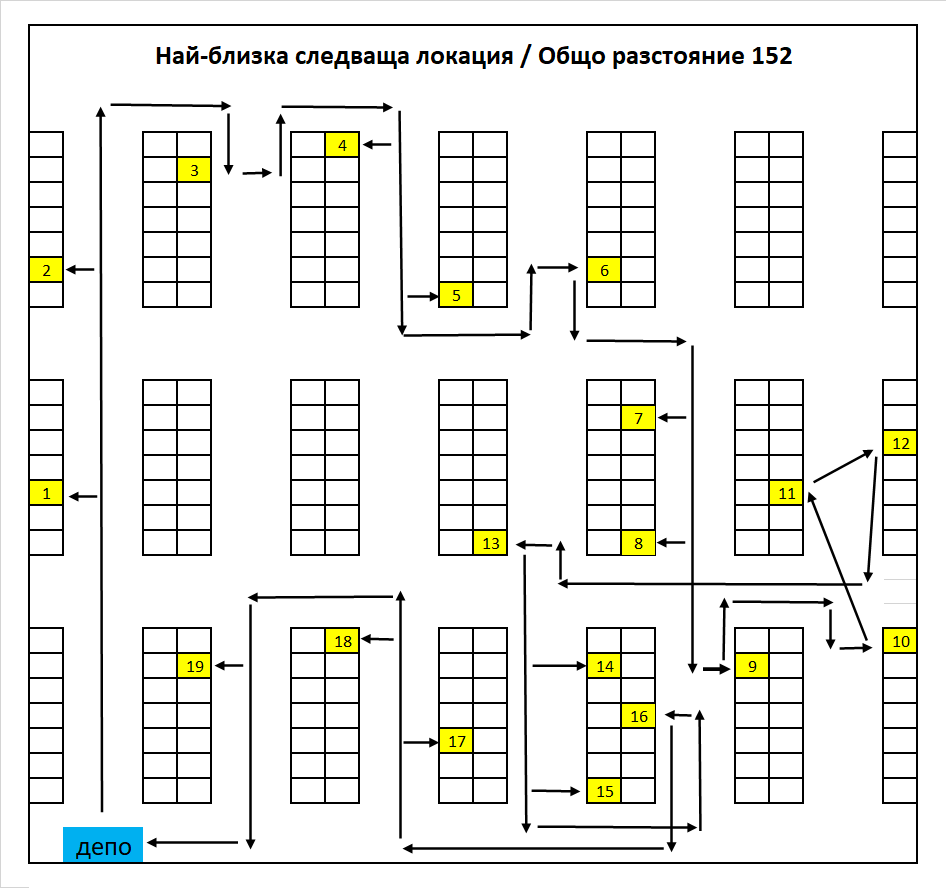

Най-близка следваща точка ( The next closest picking location)

Този подход се прилага за първи път от българската компания Стедо софт, която е специализирана в разработването на системи за управление на склада. При нея първата локация, която следва да се посети е предварително дефинира и обикновено е началото на първи стелажен ред или съседен на него. Следващата локация, която се посещава е най-близката като разстояние спрямо предходната, след това се намира следващата най-близка точка и т.н. по-долу сме представили как би изглеждало изпълнението на нашата поръчка при този метод.

Фиг 8

В този случай изминатото разстояние е 152 метра, което е приблизително 31% по-добро от това при Z-рутирането. От Фиг.8 също така се вижда, че изчислената траектория е доста различна от тази, по която човек би решил да се придвижи, ако можеше сам за избира. Освен постигането на много по-добри резултати от статичните методи, предимството на този алгоритъм е, че въвеждането на данните в склада е относително опростено, защото се изисква единствено да се въведе отстоянието на всяка локация от началото, края на стелажният ред и напречните проходи, както и поредността на коридора от 1 до n.

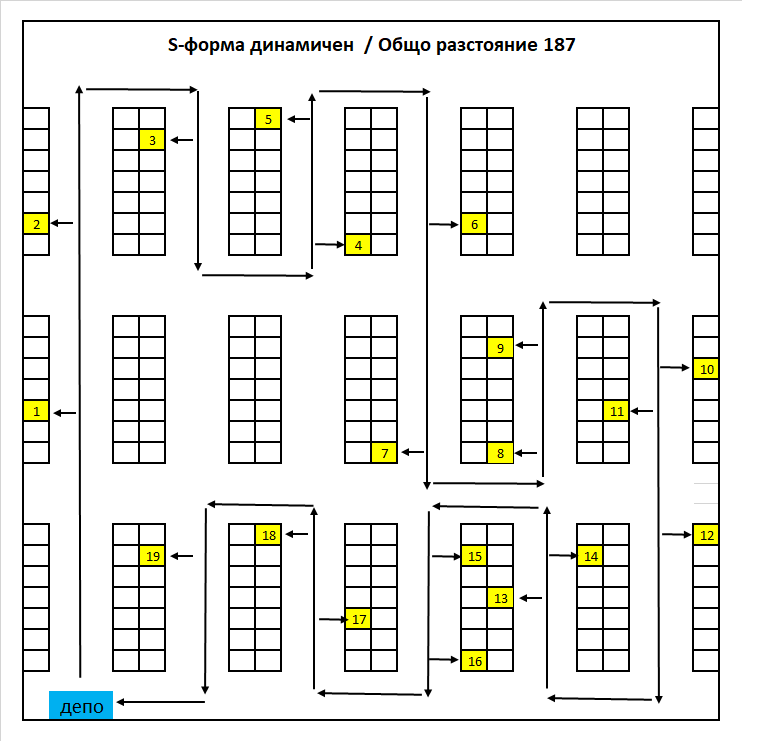

S-рутиране ( S-Shape Routing)

При този метод всеки коридор се обхожда от единия до другия край еднократно, но само ако в него има локации от които следва да се изведе стока. Тук като самостоятелен коридор се възприема всеки такъв, който се е обособил от две срещуположни непрекъснати стелажни редици. Тоест наличието на проходи води до увеличаване на броя на коридорите.

Фиг 9

Изминатото разстояние при ползване на S-рутиране в нашия пример е 187 метра. Предимството на този метод в сравнение със статичните е, че при него по-пълноценно се използват напречните проходи. Ако допуснем, че такива липсват и трябва да изведем стоки от всички стелажни коридори, то траекторията при S-рутирането би съвпаднала с тази при Z от групата на статичните методи и не биха се постигнали оптимизации в изминатото разстояние. Тъй като обаче последното е по-скоро теоретична постановка, отколкото често срещан случай в практиката, то бихме казали, че в повечето случай S-рутирането постига по-добри резултати от статичните методи. Предимство също така на подхода, е че ползва сравнително прост алгоритъм за решаване на оптимизационната задача и неговото изчисляване не отнема значително компютърно време.

Недостатък на този метод е, че всеки коридор се обхожда изцяло от единия до другия край дори и да има само една точка за посещение. По този начин по някога се изминава твърде голямо разстояние, което иначе би могло да се избегне. В нашия пример това е придвижването от точка 12 към точки 13 и 14, които иначе биха могли да бъдат достъпени от горната страна на стелажния коридор.

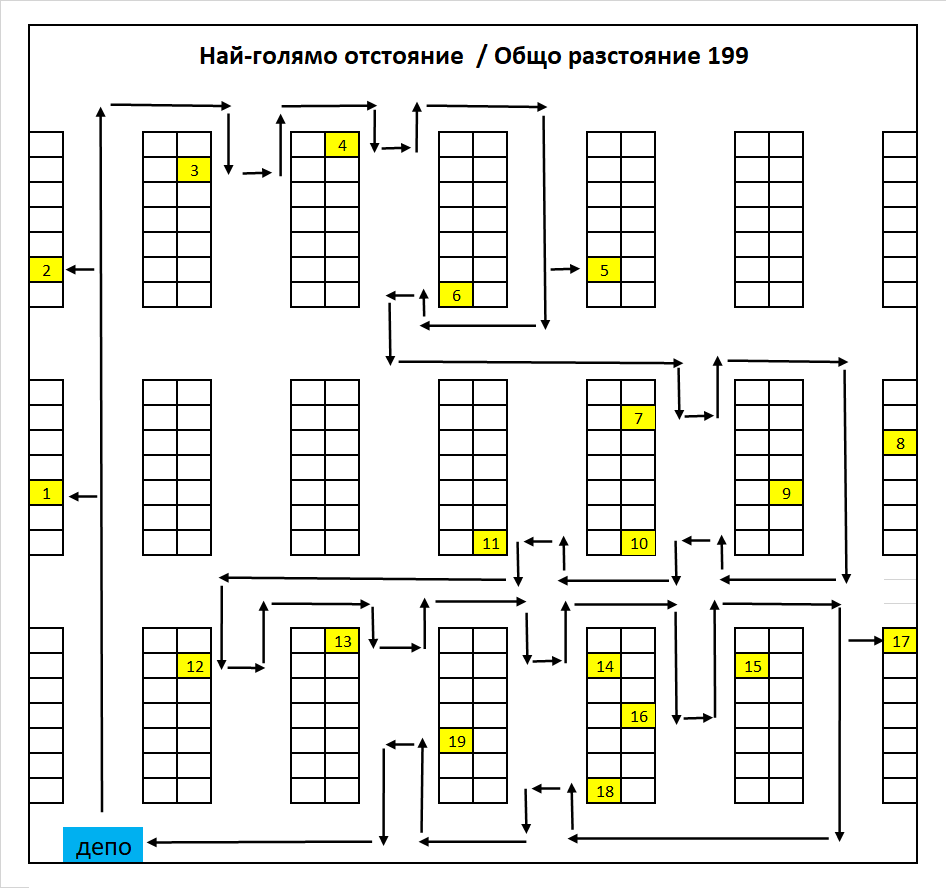

Най-голямо отстояние (The Largest Gap)

При този метод първоначално се стартира с локацията в най-близкия коридор, аналогично на Най-близката следваща точка. При завършване на първата задача, ако в същия коридор има и друга локация за посещение се изчислява кое е по-кратката траектория от двете възможни: първата, е придвижване от текущата локация до следващата в същия коридор; втората е между текущата локация и началната точка на коридора, от която е достъпен същия. Винаги се избира се по-краткото разстояние от двете. Или казано по друг начин, обхождането на всеки коридор спира до момента, в който се появи най-голямото отстояние до следващата възможна точка. На Фиг.10 по-долу е представена траекторията при изпълнението на нашата примерна поръчка при ползването на този метод.

Фиг 10

Изминатото разстояние в този случай е 199 метра, което отново е по-добро от резултата при Z-рутиране.

Недостатък на този метод е, че в случай, че локацията, която трябва да се посети е близо до срещуположния край на посоката, от която се влиза в коридора, то следва да се обходи целия коридор. В нашия пример това е точка 5, след което следва връщане до точка 6. Друг недостатък е, че тук винаги даден напречен проход се обхожда изцяло преди да се премине към следващия, поради което понякога се налага връщане. Пример за подобно движение е посещението на точки 12 и 13, които са много близо до депото, и след това следва връщане към точки 14 и 15 и последващо обхождане на 18 и 19.

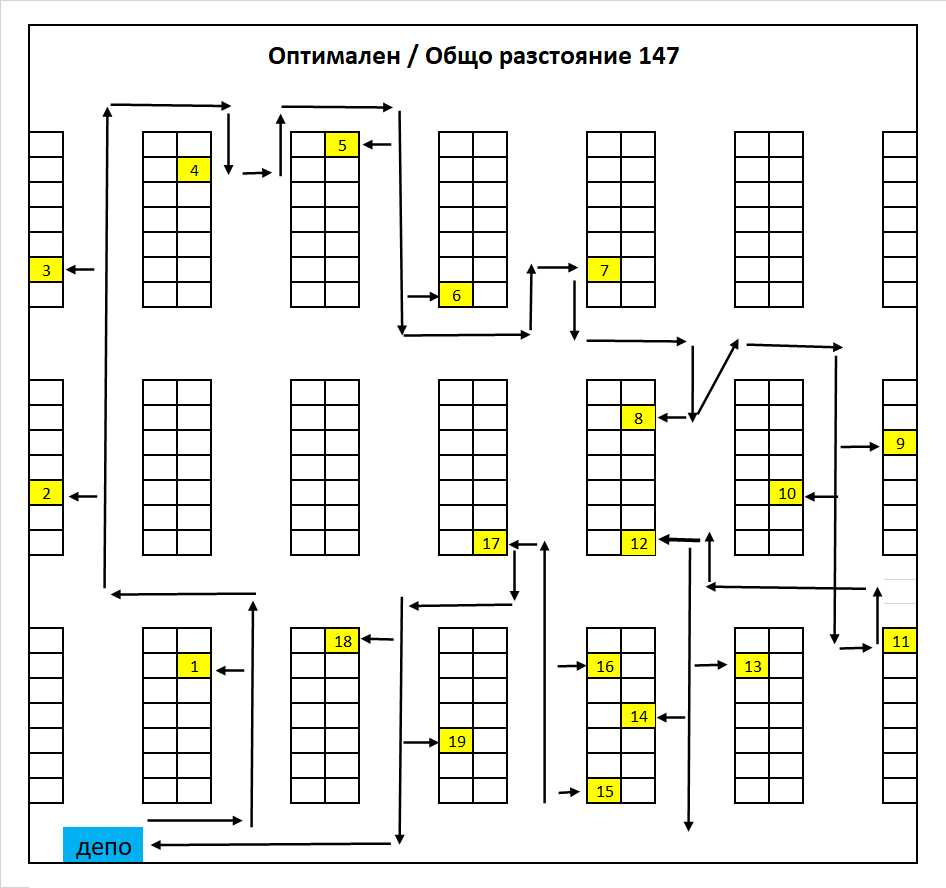

Оптимално рутиране

Оптималното рутиране практически представлява решение на „Задачата на търговския пътник“. При нея проблемът за решаване се свежда до оптимизиране на поредността за посещение на клиенти от един търговски представите, така че в рамките на зададен период от време да се посетят максимален брой от тях или същите да се обходят за минимално време. За целите на складовата логистика този метод за първи път е бил представен от изследователите Ратлиф и Розентал (Ratliff & Rosenthal) в тяхна публикация от 1983г и в последствие доразвит от холандските математици Руудберген и Де Костер ( Roodbergen & De Koster) през 1998. Той обаче започва да се прилага масово в практиката едва през последните 10 годни, тъй като изчисляването на оптималния маршрут изисква значителни компютърни ресурси с каквито повечето компании не са разполагали в началото на нашия век, когато са се развили теоретичните постановки на метода. През последните години към този метод са добавяни редица нови ограничения и подобрени, главно с цел адаптирането към конкретни бизнеси. Някои от тях ще споменем малко по-късно. На фиг.11 е представена траекторията на движение и последователността на изпълнение на задачите от нашия пример.

Фиг. 11

При прилагането на този метод се постига най-добрия резултата в сравнение с всички други представени алгоритми преди това. В нашия случай това са 147 метра. Това разбра се е напълно разбираемо, защото една задача може да има само един оптимален резултат, дори и да е възможно той да бъде постигнат по различни начини ( решения ). Или казано по друг начин 147 метра са най-краткото възможно разстояние, което следва да се измине за да се изпълнят условията на нашата примерна задача.

Заключителни бележки:

От приложеният пример и описаните методи за оптимизиране движението на операторите в склада е видно, че в теорията и практиката се ползват много и различни по своята логика методи. Тук е важно да отбележим, че посочените резултати при нашата примерна поръчка не следва да се приемат като еталон за постигането на конкретни оптимизационни стойности при ползването на един или друг метод. За да демонстрираме това ще приведем резултатите от изследване на Руудберген, Де Костер и Ван Вурден, базирано на 10 хил поръчки в конкретна компания, която ползва традиционни статични методи за рутиране. При прилагането на динамични методи към същите поръчки са постиганите следните оптимизации в изминатото разстояние в проценти: S-рутиране 16,9%; Най-голямо отстояние 22,7%; Оптимално рутиране 34,4%. Както е видно в този случай метода Най-голямо отстояние дава по-добри резултати в сравнение с S-рутирането, докато в нашия пример беше обратно.

Редно е да отбележим и една слабост на методите Най-близка следваща точка и Оптимално рутиране. Въпреки, че те постигат най-добри резултати, при тях многократното обръщане на посоката на движение на оператора през малък интервал от време е често срещана ситуация. Това лесно вижда и от представените графични решения на нашата задача, където траекториите в някои моменти изглеждат доста хаотични. В практиката това води до объркване на операторите, тъй като те трудно се ориентират за следващата локация, който следва да посетят, а това от своя страна понякога води до значителна загуба на време. Ето защо при изграждане на математическия модел за намиране на оптималното решение Шолц и колектив (Scholz , Henn , Stuhlmann, Wäscher) въвеждат ограничителен параметър за честа смяна на посоката за движение. Така те постигат по-добри резултати по отношение времето за изпълнение на поръчките макара и това да води до увеличаване на изминатото разстояние.

При всички положения обаче при направено мащабно проучване на над 40 публикации по темата, можем да твърдим, че динамичните методи дават много по-добри резултати от статичните. Тяхното прилагане обаче не трябва да е самоцел и следва да се извършва само след задълбочен анализ на плюсовете и минусите при прилагането на всеки един от тях, които биха се проявили в конкретен склад и компания.